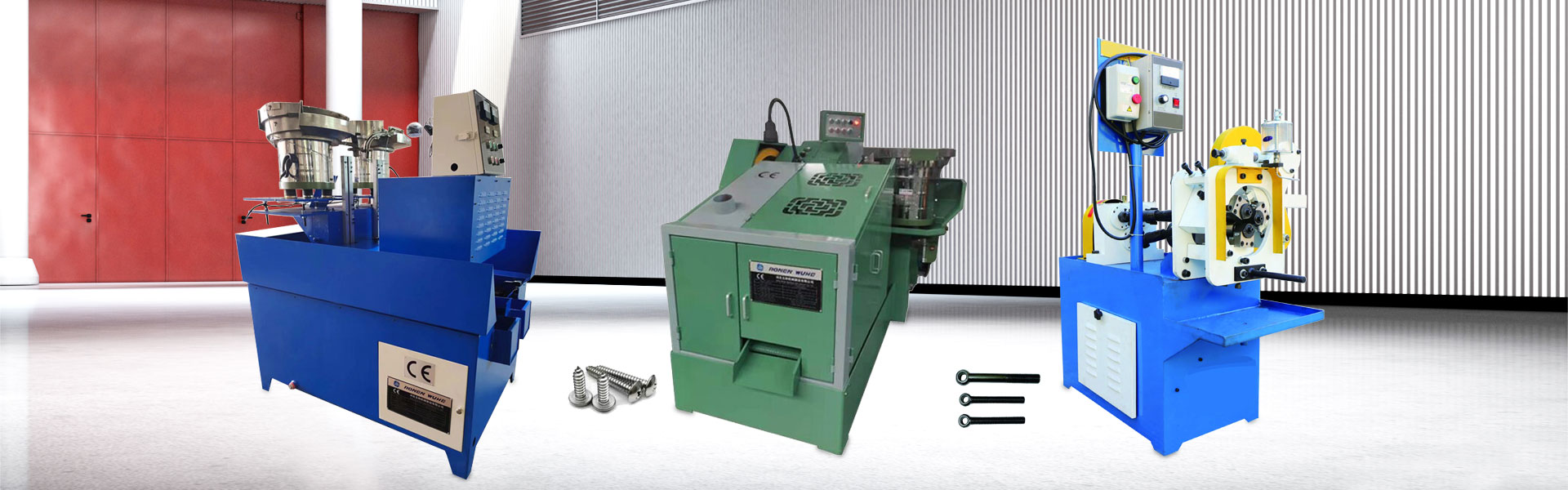

Ang Ronen® flange nut na bumubuo ng makina, isang maaasahang solusyon para sa mga tagagawa, ay humuhubog sa blangko ng metal sa isang flange nut. Pinipilit nito ang blangko na materyal sa isang pagkakataon upang mabuo ang mga panloob na mga thread ng flange at nut. Para sa mga tagagawa, ang kailangan mo lang gawin ay i -load ang hilaw na materyal, itakda ang mga sukat, at makumpleto nito ang proseso ng paghuhubog - matindi ang pag -stream ng mga daloy ng paggawa.

Ang flange nut na bumubuo ng makina ay partikular na idinisenyo upang maproseso ang metal wire sa mga flange nuts. Ang makina ay maaaring sabay -sabay na i -extrude ang parehong gilid ng singsing at ang hexagonal na ulo ng nut sa isang pagkakataon. Ang magagamit na mga pagtutukoy para sa mga flange nuts ay mula sa M4 hanggang M20.

Ang flange nut na bumubuo ng makina ay isang malamig na machine ng extrusion na partikular na idinisenyo para sa paggawa ng mga flange nuts. Gumagamit ito ng bakal na kawad, pinuputol ito sa mga blangko, at pagkatapos ay gumagamit ng isang serye ng mga hulma at suntok upang maisagawa ang malamig na bumubuo sa mga mani. Ang prosesong ito ay bumubuo ng isang pinagsamang gasket na tulad ng flange sa ilalim ng nut, at awtomatikong sinuntok ang butas ng sentro nang hindi na kailangang painitin ang materyal.

Ang flange nut form machine ay nagsisimula sa isang coil. Pinapakain ng makina ng makina ang kawad sa mekanismo ng pagtuwid upang maalis ang anumang mga bends. Pagkatapos, ang makina ng pagputol ng katumpakan ay pinuputol ang tuwid na kawad sa mga blangko ng isang tiyak na haba. Ang dami ng blangko ay mahalaga dahil dapat itong maglaman ng sapat na metal upang mabuo ang hexagonal na katawan ng nut at ang mas malawak na bahagi ng flange.

Ang isang pangunahing yugto sa pagpapatakbo ng makina ay ang pagbuo ng flange. Ang suntok ay pinipilit ang blangko sa isang lukab ng amag na mas malawak kaysa sa seksyon ng hexagonal. Nagdudulot ito ng metal na ilipat ang radyo palabas, na bumubuo ng isang patag na pabilog na ibabaw ng tindig sa ilalim ng nut. Ang diameter at kapal ng flange ay kinokontrol ng disenyo ng amag.

| Pagtukoy | Unit | 11b | 14B | 17b | 19b | 24b | 27B | 30B | 33B | 36B | 41b |

| Forging Station | N0. | 6s/7s | 6s/7s |

6s/7s |

6s/7s |

6s/7s |

6s/7s |

6s/7s |

6s/7s |

6s/7s |

6s/7s |

| Max cut-off dia | mm | 11 | 15 | 17 | 19 | 24 | 28 | 30 | 33 | 36 | 41 |

| Haba ng kick-out | mm | 20/30/40 | 20/30/40 | 24/40/60 | 25/30/40/60/80 | 30/60/80 | 30/40/60/80 | 30/40/60/80 | 40/60/80/100 | 50/60/80/100 | 50/60/80/100 |

| Namatay pitch | mm | 50 | 60 | 70 | 80 | 100 | 110 | 120 | 140 | 150 | 165 |

| Nakakaligalig na kapangyarihan | Tonelada | 60 | 90 | 110 | 135 | 230 | 260 | 300 | 360 | 420 | 650 |

| Laki ng produksyon |

|

M3-M6 | M6-M10 | M8-M12 | M8-M14 | M10-M18 | M12-M18 | M14-M20 | M16-M22 | M18-M24 | M20-M27 |

| Output | Min/PC | 250 | 180 | 150 | 140 | 70 | 60 | 60 | 90 | 80 | 70 |

| Pangunahing motor | HP | 15 | 20 | 30 | 50 | 75 | 100 | 125 | 150 | 250 | 350 |

| Lubrication Motor | HP | 1.5 | 1.5 | 1.5 | 1.5+3 | 1.5+3 |

1.5+3 |

1.5+3 |

1.5+3 |

1.5+3 |

1.5+3 |

| Lubricant | L | 700 | 1000 | 1100 | 1200 | 1700 | 2300 | 2000 | 2400 | 2400 | 2400 |

| Tinatayang timbang | Tonelada | 4.5 | 8 | 11 | 14 | 25 | 38 | 42 | 45 | 70 | 73 |

Ang tampok ng flange nut na bumubuo ng makina ay ang mapanlikha na disenyo ng amag. Ang amag ay espesyal na idinisenyo ang mga grooves na naaayon sa flange edge, na nagbibigay -daan sa tumpak na kontrol ng kapal at diameter ng flange na gilid sa panahon ng proseso ng extrusion. Ang lakas ng extrusion ng makina ay maaaring nababagay, ang pagpapakain ay matatag, at ang error sa haba ng pagputol ng kawad ay maliit.